在工業4.0與智能制造浪潮下,機械制造企業正面臨從傳統生產模式向數字化、智能化轉型的關鍵時期。其中,工廠ERP(企業資源計劃)軟件與WMS(倉庫管理系統)條碼系統的深度融合,成為賦能企業數字化轉型、優化物流與生產流程的核心引擎。本文將從機械行業特點出發,探討這兩大系統如何協同工作,并通過專業物流軟件研發,構建高效、透明、敏捷的智能工廠生態。

一、機械制造企業的數字化轉型痛點

機械行業通常具有產品結構復雜、生產周期長、供應鏈環節多、庫存管理精細度要求高等特點。傳統管理模式下,信息孤島現象嚴重:生產計劃與物料供應脫節、倉庫數據滯后導致停工待料、質量追溯困難、物流效率低下。數字化轉型正是要打通這些環節,實現數據驅動的決策與運營。

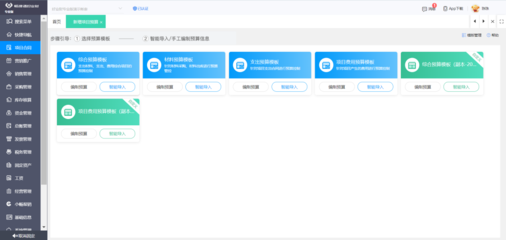

二、ERP系統:數字化轉型的“大腦”

工廠ERP軟件作為企業核心管理系統,整合了財務、采購、生產、銷售等模塊,為機械企業提供全景式數據視圖。在數字化轉型中,ERP的作用體現在:

- 生產計劃優化:基于訂單與產能數據,進行高級排產,減少設備閑置與交貨延遲。

- 成本精細管控:實時監控原材料、人工與制造成本,提升利潤率。

- 供應鏈協同:與供應商系統對接,確保原材料準時交付,降低庫存壓力。

三、WMS條碼系統:數字化轉型的“神經末梢”

WMS系統通過條碼、RFID等技術,實現對倉庫作業的實時管控,成為物流環節數字化的基石。對機械企業而言,WMS的價值在于:

- 庫存精準管理:對零件、半成品、成品進行批次、庫位管理,實現庫存數據實時更新,避免錯發漏發。

- 作業效率提升:通過條碼指引揀貨、上架,減少人工錯誤,加快物流周轉。

- 全程追溯能力:從原材料入庫到成品出庫,全程掃碼記錄,支持質量追溯與召回。

四、ERP與WMS的協同賦能:數據流與物流的統一

真正的數字化轉型絕非系統孤立運行。ERP與WMS的集成,實現了信息流與物流的同步:

- 當ERP下達生產工單時,WMS可自動觸發原材料出庫指令,并反饋實際出庫數量至ERP,更新庫存。

- 生產完成后,成品入庫信息由WMS掃碼采集,實時同步至ERP庫存模塊,驅動銷售與發貨流程。

- 這種協同消除了數據延遲,使生產與物流節奏匹配,大幅縮短交付周期,提升客戶滿意度。

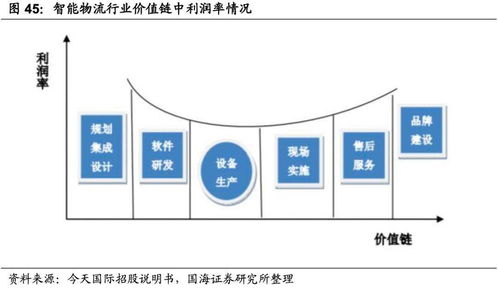

五、專業化物流軟件研發:定制化解決方案的關鍵

機械企業的物流場景常具特殊性(如重型部件吊裝、特殊包裝要求、廠內物流路線復雜等),通用系統往往難以完全契合。因此,專業化物流軟件研發成為重要補充:

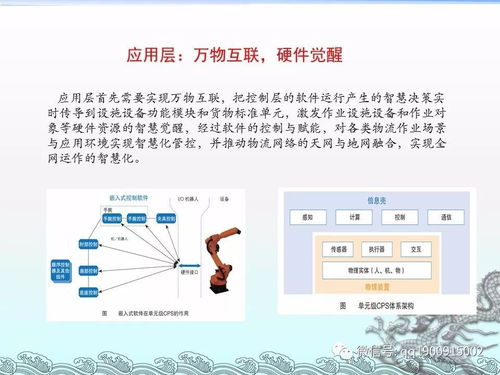

1. 開發適配機械行業的WMS增強模塊,如集成AGV調度接口、支持大型部件三維庫位管理。

2. 構建物流數據分析平臺,對運輸路徑、倉儲利用率進行優化仿真。

3. 利用物聯網技術,實現設備狀態與物流節點的自動感知與聯動。

通過研發,企業可打造更貼合自身流程的數字化工具,強化競爭優勢。

六、實施路徑與展望

機械企業推進數字化轉型,應采取分步實施策略:先夯實ERP核心數據基礎,再引入WMS優化倉儲物流,并通過系統集成實現協同。隨著人工智能與大數據技術的融入,ERP與WMS將更智能化,如預測性維護、需求智能預測等,進一步推動機械企業向柔性制造與服務化延伸。

數字化轉型對機械企業而言,已從“選擇題”變為“生存題”。工廠ERP與WMS條碼系統,一個管控全局資源,一個細化物流執行,二者協同構成了智能工廠的“中樞-神經”網絡。而專業的物流軟件研發,則為企業提供了量身定制的數字化利器。只有通過軟硬結合、數據貫通,機械企業才能在變革中把握先機,實現降本增效與可持續發展。