在制造業轉型升級的浪潮中,智能工廠與數字化車間已成為提升核心競爭力、實現高質量發展的關鍵路徑。這一轉型并非簡單的技術疊加,而是一項涵蓋頂層規劃、分步實施、穩健落地,并深度融合先進物流軟件研發的系統性工程。

一、 頂層規劃:繪制智能制造藍圖

智能工廠的構建始于科學、前瞻的頂層規劃。規劃階段需深入分析企業戰略目標、產品特性、工藝流程及現有基礎,明確數字化轉型的愿景與階段性目標。核心任務包括:

- 需求診斷與目標設定:評估現有生產效率、質量瓶頸、物流成本等,確定智能化升級的優先級與期望達成的具體指標(如OEE提升、交貨期縮短、庫存周轉率加快)。

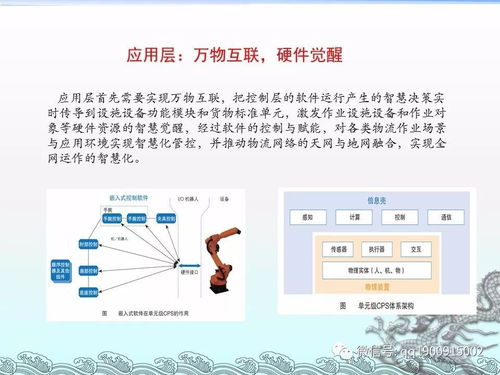

- 技術架構設計:規劃以物聯網(IoT)、工業互聯網平臺、大數據、人工智能(AI)及數字孿生為核心的技術體系,確保設備、系統、數據之間的互聯互通。

- 流程再造與優化:基于精益生產理念,重新設計生產與物流流程,為數字化工具的應用奠定高效的流程基礎。

二、 分步實施:從試點到推廣的穩健路徑

實施階段強調“總體規劃,分步實施”,通常采用“試點先行,迭代推廣”的模式,以控制風險、積累經驗。

- 試點車間建設:選取典型產線或車間作為試點,部署設備聯網、數據采集、可視化監控等基礎數字化模塊,并引入初期的物流自動化與信息化工具。

- 系統集成與數據打通:逐步將制造執行系統(MES)、企業資源計劃(ERP)、倉庫管理系統(WMS)等核心系統進行集成,打破信息孤島,實現生產計劃、執行、物料配送的閉環管理。

- 物流環節的智能化升級:同步實施AGV(自動導引車)、智能倉儲、電子標簽揀選等硬件,并與軟件系統協同,實現物料精準、準時、自動化配送。

三、 關鍵落地:物流軟件研發的核心支撐

物流是制造現場的“血液循環系統”,其效率直接決定整體運營效能。因此,定制化、高適配的物流軟件研發是解決方案成功落地的關鍵支柱。

- 研發聚焦點:

- 智能倉儲管理(WMS):實現庫存精準定位、動態盤點、先進先出智能控制,并與AGV調度系統、輸送線控制系統無縫對接。

- 高級計劃與排程(APS):綜合考慮物料供應、設備產能、工藝約束,生成優化的生產與物料配送計劃。

- 運輸管理系統(TMS):優化廠內及廠外物流路徑,降低運輸成本,提升響應速度。

- 物流控制塔:基于數據可視化與AI算法,實現全物流鏈路的實時監控、預警與智能調度決策。

- 研發原則:堅持模塊化、平臺化設計,確保軟件具備高靈活性、可擴展性及與主流工業協議的良好兼容性,以快速響應業務變化。

四、 深度融合與持續優化

真正的智能工廠,是規劃、實施、落地與軟件研發持續互動、深度融合的結果。

- 數字孿生應用:通過構建工廠的數字孿生模型,可以在虛擬空間中對生產與物流流程進行仿真、預測和優化,大幅降低物理試錯成本。

- 數據驅動決策:利用物流與生產過程中產生的海量數據,通過數據分析與機器學習,持續優化庫存策略、配送頻率、設備維護計劃等。

- 組織與人才適配:數字化轉型同樣需要組織架構與人員技能的同步升級,培養既懂制造工藝又熟悉數據與軟件的復合型人才至關重要。

###

智能工廠與數字化車間的建設是一場深刻的變革,其成功依賴于清晰的藍圖、穩健的步伐、關鍵的物流軟件支撐以及技術與管理的持續融合。將定制化的物流軟件研發深度嵌入規劃與實施的全過程,才能確保“血液”暢通無阻,最終驅動制造企業邁向柔性、高效、智能的未來。